Hablemos de un ejemplo de tratamiento de superficies en los últimos días.

Nos encargaron el diseño y la fabricación de un nuevo imán de ancla. Este imán se utiliza en el puerto para fijar embarcaciones y equipos.

La costumbre indica el tamaño del producto y el requisito de fuerza de tracción.

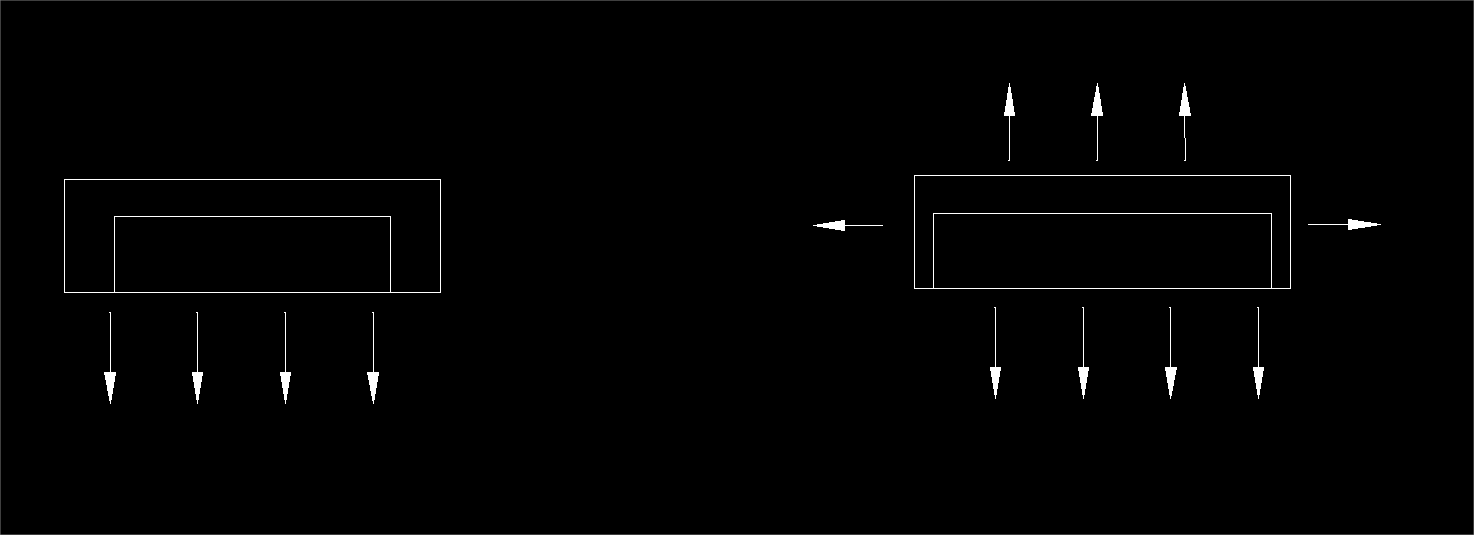

Primero, determinamos el tamaño del imán del ancla. Un factor clave para la fuerza de atracción es que la carcasa debe ser lo suficientemente gruesa, de lo contrario, la potencia magnética se separaría de los otros lados en lugar de concentrarse en el lado deseado. Como se muestra en la imagen a continuación, estos dos imanes tienen el mismo tamaño exterior, pero el de la derecha tiene el imán más grande. ¿Tendrá el de la derecha mayor potencia magnética? No, definitivamente. Parte de la potencia pasa por los otros lados, donde se concentra. Mientras que el de la izquierda tiene un buen aislamiento, toda la potencia magnética se concentra en un lado, lo que aumenta la fuerza de atracción.

Volviendo al imán de anclaje, creamos un módulo con el disco magnético en la base y probamos su fuerza. Demostró que puede proporcionar más de 1000 kg de potencia.

El cliente también está muy satisfecho de que hayamos fabricado la muestra rápidamente y no hayamos desperdiciado demasiada fuerza magnética, y además desea aumentar su vida útil. Quiere que el resultado de la prueba de niebla salina supere las 300 horas.

El tratamiento superficial actual del imán es de níquel, galvanoplastia de grado 5. Aun así, el mejor resultado es que no se oxida durante aproximadamente 150 horas.

Una forma de lograrlo es recubrir el revestimiento de níquel con caucho. El caucho es un buen material aislante, capaz de reducir el transporte de agua y átomos ionizados, y además ofrece buena resistencia a la abrasión.

Sin embargo, ¡el revestimiento tiene un grosor considerable! Especialmente en el caso del caucho. El grosor del caucho es de 0,2 a 0,3 mm, mientras que la resistencia a la rotura se reduce a menos de 700 kg.

Ese grosor hace que el rendimiento sea muy diferente. Si queremos que mantenga la misma fuerza de tracción, debemos aumentar el tamaño del imán y la carcasa. Esto incrementaría considerablemente los costos. Si consideramos la vida útil y el costo total, obviamente no es la mejor opción.

Otra opción es añadir un ánodo para conectarlo al imán. Podemos protegerlo con un ánodo de sacrificio. Sin embargo, es necesario perforar un orificio en la carcasa para el espacio del ánodo, lo que requiere un molde nuevo. Por lo tanto, es una opción potencial.

Además, el casco también tenía problemas de óxido. Decidimos pintarlo con aerosol. Sin embargo, el aerosol, al igual que el revestimiento de goma, también es espeso. Según la prueba, la pintura reduce en un 15 % la fuerza de tracción del ancla.

Así que finalmente decidimos recubrir con Cr, que podría proteger la carcasa y también mantener el imán a la distancia mínima de la carcasa para garantizar que la potencia magnética no se redujera demasiado.

Por lo tanto, es el equilibrio entre la resistencia a la corrosión de la galvanoplastia y la fuerza de atracción magnética; debemos encontrar la mejor manera para el producto considerando su vida útil y su costo.

Hora de publicación: 24 de agosto de 2024